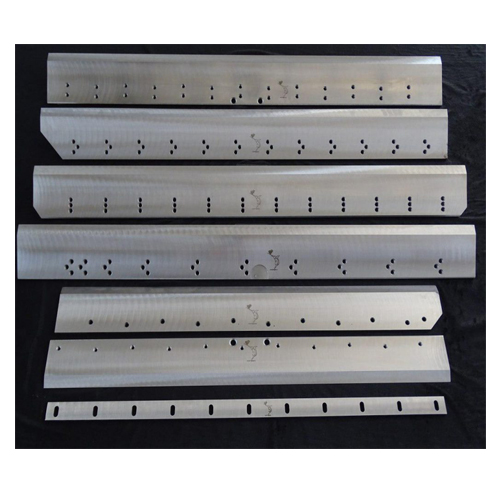

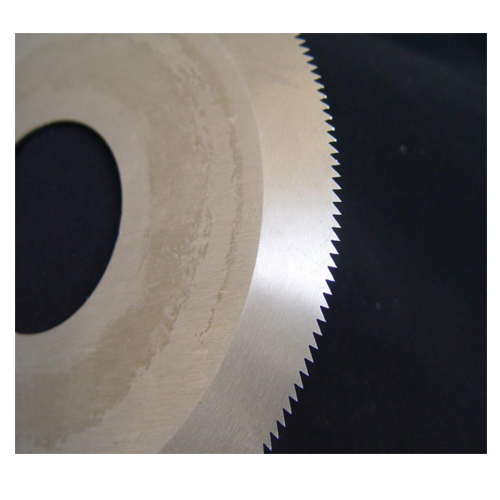

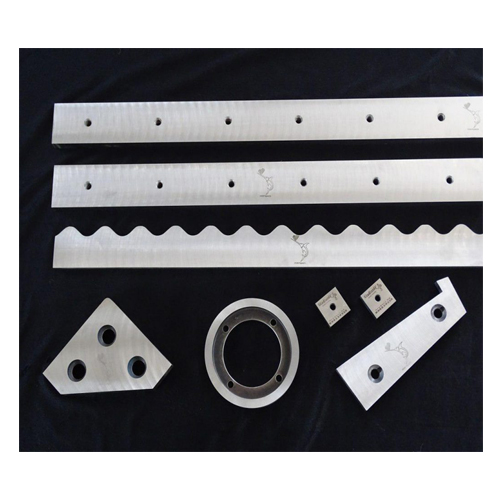

در سال ۱۳۶۱ با علاقه و اشتیاق درونی به صنعت و تکنولوژی قدم به عرصه تولید گذاشته و با دانش اندوخته شده از اساتید فن که هر یک مهره ای تاثیر گذار در آموزش علمی و عملی بودند در زمینه مهندسی معکوس و تولید قطعات یدکی دستگاههای کبریت ساز فعال شدیم و از سال ۱۳۶۷ با اعتماد بزرگان صنعت از جمله کارخانه داران قدیمی و خوش نام کبریت ساز (خویی ها) ساخت قطعاتی که تا آن زمان از شرکتهای اروپایی خریداری میشد را شروع کرده و در این راستا از سال ۱۳۶۸ و زمانی که تولید کننده داخلی در ساخت تیغه های صنعتی در داخل کشور نبود و هیچ دانش و تجربه ای وجود نداشت با روشی کاملا ابداعی موفق به ساخت اولین تیغه های برش ایرانی برای کبریت سازی ها شدیم و این خود بعدها روشی نوین برای تولید تیغه های بزرگ صنعتی شد و به دنبال تغییر و تحول در کارخانه قدیمی کبریت توکلی از دیدگاه تیزبین و مترقی جناب مهندس تقی توکلی بهرهمند شدیم .شخصیتی که استاد هزاران متخصص و مؤسس چندین کارخانه صنعتی بودند، با سفارش ساخت ادامه دار و تشویق های ایشان تیغه های حساس لایه بر چوب – چوب زن و برش جمعی کاغذ در این واحد توان دیگری گرفت .